原標題:長虹電源僅事業一部接到的市場訂單就超過去年全年,產品交貨日期已排到年底——

自主研發 全自動設備派上大用場

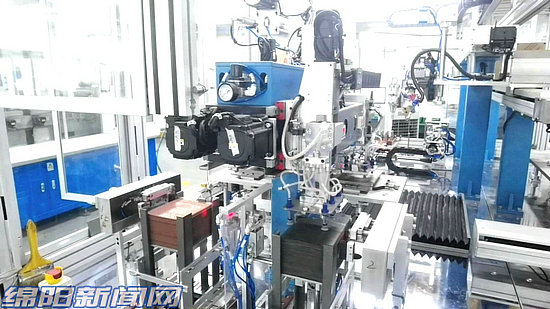

生產線中的機器人

正準備入庫的工業用蓄電池

9月7日10時許,走進四川長虹電源股份有限公司電源事業一部,只見一樓的袋式產線滿負荷運載,一只只鎘鎳蓄電池整齊排列,工作人員正在做著最后的封裝,準備發往其他國家。“截至目前,產值已達9000萬元,超過去年8000萬元的總產值,今年目標產值是1.5億元。”電源事業一部部長李博介紹,截至目前,僅事業一部接到的市場訂單就已達5億元,已超過去年全年總量,產品交貨日期已排到12月份。

為不耽誤生產進度、按時交貨、完成公司下達的年度生產目標任務,當前,李博管理的袋式產線、燒結產線每天實行兩班倒制度,“加班加點也要干完。”沿著李博手指的方向,二樓燒結生產車間,熟練的疊片工作人員緊緊盯著手中的極片,動作整齊劃一、專業嫻熟……

作為國家重要的電子信息產業基地,近年來,綿陽全力打造整機、面板、電源、半導體、信息通信全產業鏈。

長虹電源作為電源產業鏈的傳統優勢企業,其行業特點決定了過去傳統產業的電池生產有很多非標準化的工序,主要依靠人工操作,在“訂單干不完”的情況下,如何進一步提高生產效率、釋放產能?

“好幾年前,我們就意識到了這個問題,有技術才能提高效率,必須依靠創新釋放產能。在整個行業都依賴人工操作、無任何可借鑒技術的前提下,我們自主研發了自動疊片機、全自動點焊機,在全球同行業中處于領先水平。”公司副總經理胡義嘉介紹,經過反復的驗證、試驗、調整,今年8月份,燒結產線第一臺全自動疊片機正式投產。

只見經過極片上料、極片校正、極片定位、隔膜復繞、導電圈抓取、螺母擰緊等工序,一只疊好的電池極片就整整齊齊“下機”了,且兼具規范度、整齊性、一致性。“現在機器疊片產量為80-100只/天,而人工疊片一天最大產量為60只,生產效率提高了20%以上。接下來,我們準備批量投產,逐漸取代人工疊片。”胡義嘉告訴記者,基于同樣的技術需求,全自動點焊機也完全取消了人工干預,有效提高了極片極耳焊接的一致性,同時提高了生產效率,降低了員工勞動強度。

技術創新、設備升級讓老生產線煥發出了“新生機”。

“今年我們從全國各地985、211、‘雙一流’大學引進了108名大學畢業新生,其中研究生學歷占到了一半以上,將重點配置到研發、工程技術等關鍵崗位,旨在源源不斷培養企業后續發展的生力軍。”胡義嘉表示。作為四川省專精特新“小巨人”企業,更是國務院國資委納入“雙百行動”的試點企業,公司始終把創新、研發、技術、人才等擺在戰略布局的關鍵位置。

從1970年建業至今,長虹電源已走過了半個多世紀的風雨之路。公司自主研發的電源系統設備和蓄電池產品已處于國內領先水平,掌握著世界一流的燒結極板技術、先進的隔膜輻射接枝技術、氣體復合技術、獨特的符合電解液配方等核心技術,現擁有專利67項,已完成和正在承擔的國家級重大型號高新工程項目100余項。公司生產電源系統(含光伏電源)及各類蓄電池系列產品,廣泛應用于航空、鐵路、城市軌道交通(地鐵、輕軌等)、通訊、照明、可再生能源(風能、太陽能)、AGV、UPS、家電等軍民用領域……

立足當前發展實際,公司依靠“黨建引領,創新驅動,人才強基,資本助力”四大途徑,勇立技術發展潮頭,在國防裝備、軌道交通、工業配套以及新能源儲能、模塊電源等多個方向開始了新的產業布局和延展。

談及未來,胡義嘉認為,沿著“專精特新”的發展方向,長虹電源有信心、有決心、有能力成為國內領先、世界一流的電源系統解決方案提供商,走上轉型升級的高質量發展之路。(綿報融媒記者 謝艷/文 胥江/圖)

編輯:郭成